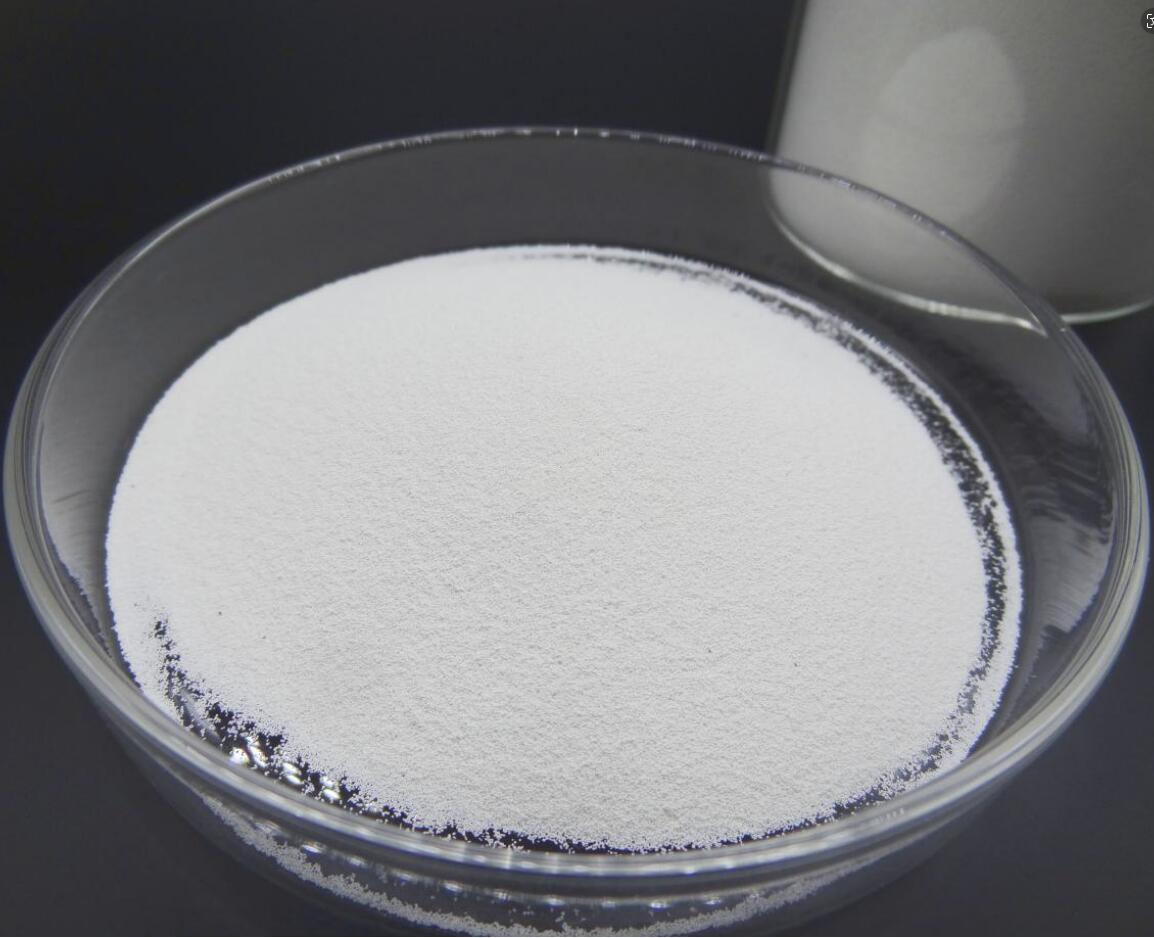

使用陶瓷砂喷砂航空件/汽车配件/手机壳的主要原因包括其优异的物理性能和经济效益。

首先,陶瓷砂具有高硬度和良好的弹性,这使得它在喷砂过程中能够产生更高的冲击力度,从而提高喷丸强化效果。陶瓷砂的硬度可达643~785HV,相比玻璃珠的硬度仅为47HRC,陶瓷砂的耐磨性能更强,能够在喷砂过程中保持形状稳定,减少对零件的磨损。此外,陶瓷砂的表面光滑,多角度回弹,进一步提高了喷丸的质量稳定性。

其次,陶瓷砂的使用寿命长且成本效益高。陶瓷砂的寿命是玻璃珠的20倍以上,这意味着在使用过程中需要更换的频率更低,从而降低了维护成本和人工成本。陶瓷砂在喷砂过程中只会产生少量破碎,不会像玻璃珠那样产生大量粉尘,减少了环境污染和工人健康风险。

最后,陶瓷砂在喷砂工艺中的具体应用效果显著。它能够去除航空零件表面的氧化皮、锈蚀和污染物,为后续的加工、涂层或焊接提供干净的基础,提高加工质量。陶瓷砂还可以控制表面的粗糙度,提升材料间的附着力,增强零件的耐用性。此外,陶瓷砂适用于多种航空材料,如铝合金、钛合金、不锈钢等,不会对基材造成损害,适合精密零件的表面处理。

陶瓷砂的常见型号(也可配合客户开发适合客户产品的特殊规格):

|

B20:0.600-0.850mm |

B30:0.425-0.600mm |

B40:0.250-0.425mm |

B60:0.125-0.250mm |

|

B80:0.180-0.250mm |

B100: 0.125-0.180mm |

B120:0.063-0.125mm |

B125:0.000-0.125mm |

|

B170:0.045-0.090mm |

B205:0.000-0.063mm |

B400:0.03-0.063mm |

B505:0.010-0.030mm |

喷砂陶瓷砂理化指标:

|

ZrO2 |

SiO2 |

Al2O3 |

密度 |

堆积密度 |

硬度参考值 |

|

60 -70 % |

28 -33 % |

< 10 % |

3.85 |

2.3 |

700(HV0) 7 (F. Mons) 60HRC(HR) |